공장 다운타임 감소, 'PLC 단자대 IO'의 유연성에 달려

기사입력 2020.11.11 12:21

맥심, PLC 케이블링 간소화 레퍼런스 설계 공개

MAX22000 아날로그 IO, SW로 IO 조정 가능

설비 수리 시간 및 공장 가동 중단 시간 최소화

제조 산업의 생산성을 높이는 데 중요한 건 공장 가동 중단 시간의 최소화다.

맥킨지는 2018년 한 해 동안 공장들의 평균적인 가동 중단 시간을 연 800시간, 주 15시간 정도로 추산했다. 이는 직접적인 손실로 이어졌다. 차량 제조 업체의 경우 공장이 멈출 때 분당 손해 금액이 2만5천 달러에 이르는 것으로 나타났다.

설비 고장은 가동 중단의 주요 이유다. 같은 조사에서 센서 등을 통해 설비 자체가 이상을 판단하고 경고하는 종단 지능화를 구현하면 10% 이상의 생산성 향상, 20% 이상의 유지보수 비용 절감 효과가 있는 것으로 드러났다.

그러나 막상 종단 지능화를 구현했다 하더라도 PLC(Programmable Logic Controller)와 공장 내 수많은 설비가 케이블로 연결된 상태면, 문제가 발생한 설비를 알아도 케이블이 복잡하게 얽혀있어 신속한 대처와 복구가 어렵다.

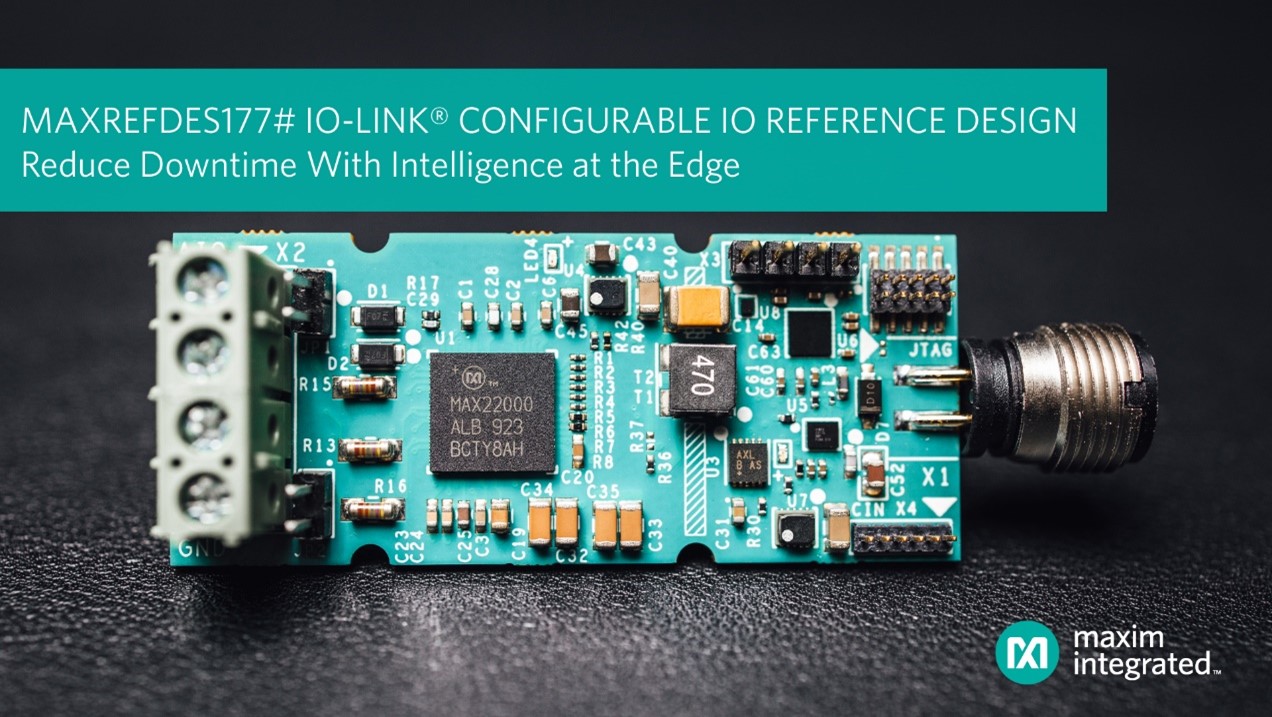

맥심 인터그레이티드 코리아는 11일, 기자 간담회를 열고 위의 문제를 해결하기 위한 ‘MAXREFDES177# IO링크(IO-Link®) 레퍼런스 설계’를 공개했다. 소프트웨어 조정 가능 아날로그 IO ‘MAX22000’과 IO링크 싱글 채널 트랜시버 ‘MAX22515’도 함께 소개했다.

▲ MAXREFDES177# 레퍼런스 [사진=맥심]

MAXREFDES177# IO링크 레퍼런스 설계에는 소프트웨어 성능 매개변수와 선택이 가능한 아날로그 입출력 성능 모드가 통합됐다. MAX22000 소프트웨어 조정 가능 아날로그 IO와 작동 중인 기기의 매개변수 조절 기능은 설비의 성능을 올리고 공장 가동 중단 시간을 줄인다.

MAX22000의 설치면적은 86mm²이며, 24비트 ADC 아날로그 입력 모듈, 18비트 DAC 아날로그 출력 모듈을 통합했다. 저항 및 열전대 온도 측정을 위한 보조 입력도 제공한다. 기존에는 설비를 정해진 PLC 단자대(terminal block)에 연결해야 했으나 해당 IO를 사용하면 소프트웨어로 IO 조정이 가능해 신속한 설비 교체와 점검이 가능하다.

MAX22515는 구성 가능성과 통합성이 높다. 보호 다이오드를 탑재해 ±1.2kV/500Ω의 서지 보호 기능을 제공하며, 작동 전압 구간은 8V~36V이다. C/Q 드라이버 전류는 50mA~250mA 사이에서, LDO는 3.3V와 5V 중에서 선택할 수 있다. 제어 방식도 I2C 혹은 핀 모드 중 하나를 선택할 수 있다. 설치면적은 5mm² 미만이다.

화상으로 간담회를 진행한 맥심 인터그레이티드 인더스트리얼 커뮤니케이션 및 인더스트리·헬스케어 사업부의 제프 드앤젤리스(Jeff DeAngelis) 부사장은 이날 발표한 제품들에 대해 “고장이 난 설비를 수리하기 위해 기술자를 파견하는 경우와 설비 가동을 멈추는 시간을 최소화하는데 기여할 것”이라 말했다.

그러면서 “향후 차세대 AI 알고리즘을 탑재한 제품군을 확대하여 설비 스스로 이상을 진단하고 대처하는 인더스트리 5.0 시대를 열 것”이라고 밝혔다.

이수민 기자

많이 본 뉴스

[열린보도원칙] 당 매체는 독자와 취재원 등 뉴스이용자의 권리 보장을 위해 반론이나 정정보도, 추후보도를 요청할 수 있는 창구를 열어두고 있음을 알려드립니다.

고충처리인 장은성 070-4699-5321 , news@e4ds.com